MBBR一体化污水处理设备

1、术语和定义

生物处理 biological treatment 利用生物作用去除水中污染物的过程。

圆柱状有机生物载体 cylindrical organic biological carrier 废水处理过程中,能为微生物提供附着生长空间,材质为聚乙烯或聚丙烯有机塑料,密度接近于 1 g/cm3 的空心圆柱体,以下简称“载体”。

移动床生物膜反应器 moving bed biofilm reactor(MBBR) 通过向反应器中投加一定数量密度接近于水,在曝气或搅拌时能与水呈完全混合状态的载体,提高 反应器中的生物量及生物种类,从而提高反应器的处理效率的一种污水处理反应系统。

有效比表面积 effective specific surface area 单位体积载体能实现良好传质传氧,且能生长有效微生物的受保护的表面积,一般以 m2/m3 表示。

生物膜量 biofilm biomass 载体单位表面积所含的生物膜干重(103 ℃~105 ℃,1 h 烘干)质量,一般以 g/m2 表示。

表面硝化速率 nitrification rate 载体单位表面上附着的生物膜单位时间内将氨态氮转化为硝态氮的量,一般以 g/(m2·d)表示。

表面反硝化速率 denitrification rate 载体单位表面上附着的生物膜单位时间内将硝酸盐还原为气态氮的量,一般以 g/(m2·d)表示。

容积负荷 volumetric loading rate 反应器单位容积每日接受废水中有机污染物的质量,一般以 kgCODCr/(m3·d)表示。

有效容积 effective volume 反应器中废水的实际体积,一般以 m3 表示。

2、 工艺原理与流程

2.1 工艺原理

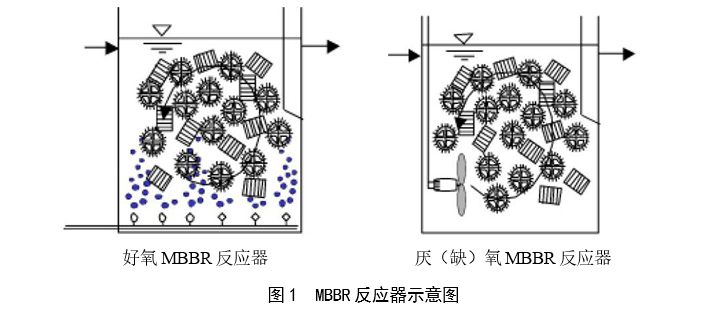

典型好氧和厌(缺)氧移动床生物膜反应器(MBBR)的原理见图 1。

污水连续经过 MBBR 反应器内的活性生物填料并逐渐在填料内外表面形成生物膜(外表面由于碰 撞,膜易脱落,一般生物膜在内表面形成),通过生长在填料上的微生物的降解作用,使污水得到净 化。填料在反应器内混合液的翻动作用下自由移动、流化,对于好氧反应器,通过曝气作用使填料流 化;对于缺氧、厌氧反应器,则是依靠机械搅拌作用使填料流化。

2.2 工艺流程

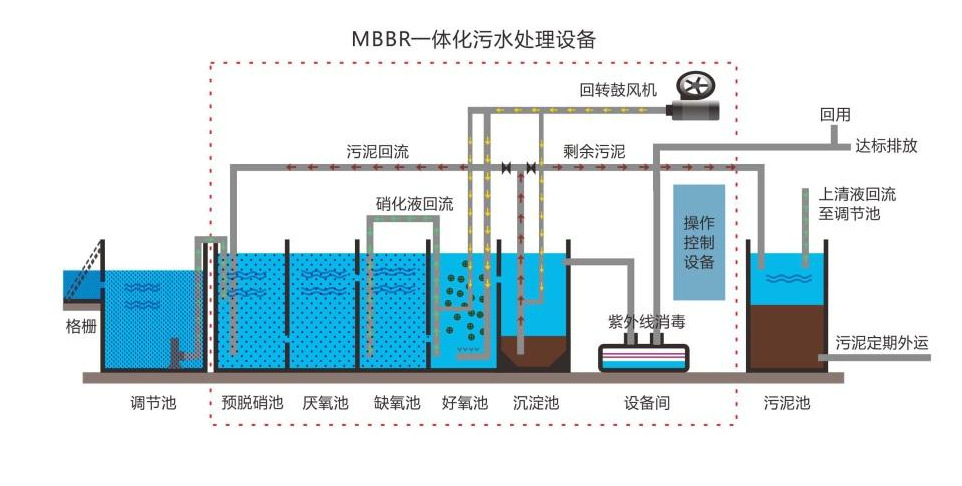

典型 MBBR 反应器系统的工艺流程见图 2。

图 2 工艺流程图

3、设计要求

3.1 池体结构

池型一般为氧化沟形式,让填料在池内不断循环流动。完全混合式曝气池要考虑曝气分布单元防止 填料堆积,特别考虑推流式,长宽比小(比如 1:1 或更小)有助于减少峰值流量下载体向截留网漂移, 使载体更加均匀地分布在反应器内。

3.2 填料

填料外观、规格尺寸、物理性能、化学性能和生物性能满足 T/CAQI/-20-2016 中“6 要求”中 的规定。

填料使用寿命应保持 5 年以上连续使用。

3.3 进水水质指标

进入 MBBR 反应器的水质应满足下列要求:

a)进水的BOD5/CODCr≥0.25;

b) 含油量≤30 mg/L)

c)pH 6.0~9.0

d) 水温宜控制 12 ℃ ~ 37 ℃;

e) 悬浮物浓度≤500 mg/L;

f) 无固体漂浮物;

g) 进水含钙、镁总量≤100 mg/L;

如果不满足,需增加预处理,使进入 MBBR 反应器的水质满足以上要求。

3.4溶解氧(DO)

a)DO 浓度在 2.0 mg/L 以上,氨氮去除率>97%;

b)DO 浓度在 1.0 mg/L 左右,氨氮去除率>85%。

3.5 营养物质

a)好氧段一般为 BOD5:N:P=100:5:1;

b)厌氧段一般为 BOD5:N:P=(200~300):5:1。

c)对于某些含碳量低或者含氮、磷低的市政、工业废水,需另外投加碳源、氮源或磷源。

3.6温度

a)硝化段的适宜温度:20 ℃ ~ 30 ℃,反硝化段的适宜温度:20 ℃ ~ 40 ℃;

b)对于北方地域、高海拔地区设计时需要进行温度参数的修正。

3.7 pH 值:一般 6.6 ~ 8.5。

3.8 浊度

需控制浊度,避免悬浮物覆盖在生物膜表面,阻碍生物氧化作用的进行。

4、搅拌设计

搅拌器应与水面呈 15o ~ 30o 夹角。

宜采用转速在 20 rpm ~ 70 rpm 的搅拌器。

厌氧池、缺氧池推流器功率密度不小于 6 W/m3。

循环式好氧池推流器功率密度不小于 3 W/m3。

5、曝气设计

5.1、曝气单元设置

全混合式曝气池曝气单元设置分成区域,每个区域设置阀门控制,曝气强度以水流方向逐步 降低。为防止水流末端填料聚集,末端曝气强度要大于前端。

分格式曝气池可采用均匀布置曝气单元,每个单元设置控制阀门。

5.2、曝气形式

填料投配比例低于 30%时宜采用微孔曝气器。

填料投配比例高于 30%时宜采用穿孔曝气器。

6、 拦截筛网(筒)设计

出水端筛网的过流孔宜设置在池子底部。如果过流孔设置在上部,则应加大拦截筛网尺寸。

筛网的过流面积需根据流速进行计算,筛网孔隙率一般按照 38 % ~ 40 %,并考虑填料投配比例 的影响。

设计时考虑高峰流量通过 MBBR 时的流速,平板式拦截筛网流速<0.05 m/s;滚筒式拦截筛网 流速<0.06 m/s。

筛网材质宜为不锈钢 304、316、316L,钢板厚度宜不低于 3 mm,开孔孔径根据填料规格确定, 10 mm×10 mm 的填料采用 6 mm~8 mm 的孔径,25 mm×10 mm 的填料采用 16 mm-18 mm 的孔径。 5.6.5 筛网顶部有一斜板,与水平面成 60°夹角,便于吹扫上来的填料掉落。密封式池型,拦截网要 密封到顶部,以防止泡沫形成填料溢出

拦截筛网填料一面要平整光滑,在拦网前填料侧设置吹扫管。穿孔曝气管连接到空气主管道上 设置独立阀门控制。

7、调试

填料拦截筛网安装完成后,对拦截筛网安装质量进行检查,确保拦截筛网无漏装,确保拦截筛 网与池壁、池底间无填料可通过的缝隙,保证填料不会流出填料投加区域。

清理池底残留污泥和池内杂物,防止恢复运行后拦截筛网被淤泥或杂物堵塞。

检查其他系统设备,如曝气系统、搅拌系统的安装质量。

在保证设备运行正常的前提下,恢复系统的运行。利用二沉池污泥或其他生化池混合液接种, 同时恢复进水,防止高浓度污泥粘化而堵塞拦截筛网。恢复进水的同时开启曝气、推流;进水高度到设 计水位的 1/3 时开启污泥回流;系统到达设计水位后开启混合液回流。满水后污泥浓度控制在 3000 mg/L~4000 mg/L。

恢复进水后,进行系统联动试车,观察曝气、推流效果,并进行调整。

联动试车确保系统正常运行后,开始向填料区投加悬浮填料。投加部分填料后,观察填料在池 内运动状态,调整曝气或推流,保证填料的流化,填料不在局部区域产生堆积。

填料投加后,在拦截筛网有过流的情况下,要保证网前穿孔清洗系统曝气的开启,禁止关闭清 洗系统空气阀门。

继续分批投加填料,待每批填料与水充分接触,流化后,再投加下一批填料。

维持正常进水、回流。市政污水填料挂膜启动时,即可按设计进水量进水,混合液回流按照设 计回流量,污泥回流量以控制污泥浓度应符合设计文件的要求。

控制好氧池前端 DO 为 1.2 mg/L ~ 1.5 mg/L,好氧末端 DO≤3.0mg/L,厌氧池 DO<0.1 mg/L, 缺氧池 DO<0.5 mg/L。

填料投加一周后开始观察填料挂膜情况,可以配合微生物镜检。

填料投加 15 天后,检测出水数据。

出水水质稳定达标 7 天后,进入系统验收阶段,现场调试人员配合性能检测验收工作。

最新动态

- MBBR一体化污水处理设备 2024-04-16 18:04:26

- 加药系统阀门 2023-09-26 20:04:06

- 阻垢剂的投加 2023-09-26 16:10:37

下一篇

加药系统阀门